نبشی

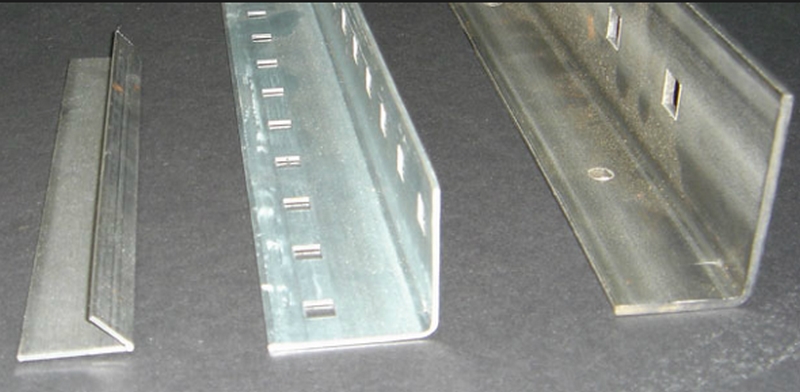

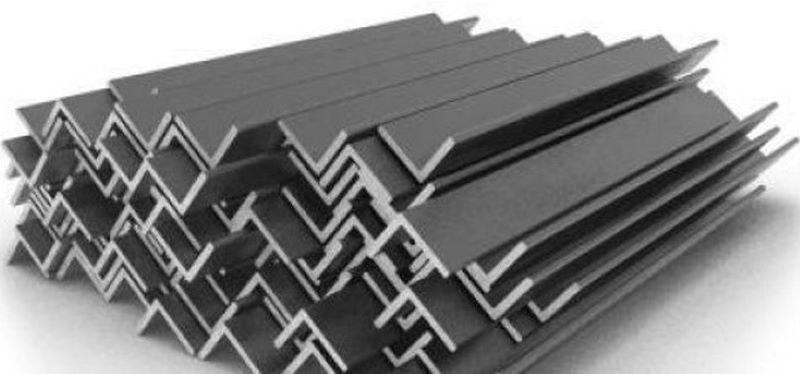

انواع نبشی ، نوعی پروفیل باز هستند که دو ضلع تشکیل میشوند که با هم زاویه ۹۰ یا ۴۵ درجه دارند. از نظر هندسی شکل این پروفیلها شبیه به حرف V یا L انگلیسی است. دو ضلع این محصول را اصطلاحا بال مینامند. ضخامت و اندازۀ این بالها از مهمترین مشخصات فنی انواع نبشی به شمار میرود. چرا که با قیمت نبشی رابطهی مستقیمی دارد.

میتوان این پروفیل را یکی از پرمصرفترین Profile های باز دانست که به ویژه در صنعت ساختمانسازی به صورت تکی یا دوبل مورد استفادههای فراوانی قرار میگیرد. این پروفیل ریز نقش ، اما مهم فولادی را میتوان براساس معیارهای مختلفی دستهبندی کرد که در ادامه با انواع نبشی آشنا خواهیم شد.

انواع نبشی براساس تولید

برای تولید angle bar از دو روش مختلف استفاده میشود که بر همین اساس میتوان این محصول را در دو دستۀ پرسی و فابریک تقسیم بندی کرد. هر کدام از انواع نبشی مراحل تولید کاملا متفاوتی دارند.

فابریک

برای تولید انواع نبشی فابریک از شمش فولادی به عنوان ماده اولیه استفاده میشود. در این روش ابتدا شمش فولادی در کورههای مخصوص حرارت میبیند تا جاییکه کاملا فرمپذیر شود. سپس شمش گداخته با عبور از زیر دستگاههای نورد به پروفیلهایی با سطح مقطع V یا L شکل تبدیل میشود. در این روش انواع نبشی با دقت و کیفیت بالاتری در مقایسه با روش دیگر، یعنی پرسی تولید میشوند و در نتیجه قیمت بالاتری هم پیدا میکنند.

پرسی

مواد اولیه که برای تولید این محصول پرسی مورد استفاده قرار میگیرد، ورق سیاه فولادی است. در این روش ابتدا ورق فولادی را که معمولا دارای گرید ST37 و ضخامت زیر ۶ میلیمتر است، در اندازههای مشخصی برش خواهند داد. سپس این ورقهای برش خورده را توسط دستگاههای مخصوصی به نام رول فرمینگ به شکل نهایی پروفیل درمیآورند. در واقع میتوان گفت که در این روش با خم کردن قطعات ورق از وسط انواع نبشی تولید میشود. مشخص است که سرعت تولید در این روش بالاتر از روش فابریک است. اما محصولات حاصل از آن، کیفیت پایینتری دارند. به علاوه، تولید پروفیلهای بال نامساوی به این روش دشوارتر است.

انواع نبشی بر اساس اندازه بالها

همانطور که قبلا هم اشاره کردیم، یکی از مهمترین مشخصات فنی پروفیلهای angle bar اندازه بال آنها است و بر همین مبنا میتوان آنها را در دو دستۀ بال مساوی و بال نامساوی تقسیمبندی کرد. در ادامه بیشتر با این انواع نبشی براساس اندازه آشنا خواهیم شد.

بال مساوی

در انواع نبشی بال مساوی اندازه دو بال کاملاً یکسان و برابر است. این نوع پروفیلها را در نقشههای صنعتی با حرف انگلیسی L مشخص میکنند. به علاوه، در کنار حرفL از یک عدد هم به منظور نشان دادن اندازه بال استفاده خواهد شد.

اسپیرال

angle bar اسپیرال یا گرم نورد دیده، از انواع نبشی بال مساوی سبک به شمار میرود که از فرایند نورد گرم به دست میآید. این محصول در سایزهای مشخص ۲۰*۲۰*۲ تا ۵۰*۵۰*۵ تولید میشود و از کیفیتهای بسیار بالایی برخوردار است. استفاده از مرغوبترین شمشهای فولادی در کنار روشهای تولید دقیق از جمله دلایلی است که موجب کیفیت بالای انواع نبشی اسپیرال خواهد شد. از اسپیرالها به صورت گسترده در ساخت دستگاههای صنعتی استفاده میکنند. چرا که در عین مقاومت بالایی که دارند، فرمدهی و سوراخکاری انواع نبشی اسپیرال هم به راحتی امکانپذیر است.

بال نامساوی

برخلاف انواع نبشی بال مساوی، این دسته از angle bar بالهایی با اندازههای نامساوی دارند. در نقشههای صنعتی بال نامساویها را با حرف v نشان میدهند. از دو عدد برای نمایش اندازۀ متفاوت هر کدام از بالها استفاده شود. برای مثال، از علامت اختصاری L200*100 برای نشان دادن انواع نبشی با بالهای ۱۰۰ و ۲۰۰ میلیمتری کمک میگیرند.

انواع نبشی بر اساس وزن

مشخصات فنی مقاطع فولادی از جمله: ضخامت، طول، عرض و وزن آنها باید مطابق با استانداردهای جهانی باشد. در غیر این صورت استفاده از آنها با محدودیت همراه خواهد بود. در میان این مشخصات شاید بتوان گفت که وزن مهمترین مشخصه به شمار میرود. چرا که روی قیمت گذاری مقاطع فولادی به صورت مستقیم اثر میگذارد.

سبک

اگر این پروفیل با ابعادی کمتر از آنچه به عنوان مشخصات فنی در استانداردها مشخص شده، تولید شود، به طور مسلم وزن نهایی کمتری هم پیدا خواهد کرد. به پروفیلهایی که وزنی کمتر از استانداردها دارند، انواع نبشی سبک گفته میشود. این دسته از پروفیلها قیمت به مراتب پایینتری نسبت به محصولات سنگین دارند. اما باید تنها در موقعیتهایی از پروژه مورد استفاده قرار گیرند که تحت فشار و نیروی زیادی نیستند.

سنگین

در صورتی که پروفیل مورد نظر کاملا مطابق با ابعاد مشخص شده در استانداردهای اروپایی تولید شود، وزن استاندارد پیدا میکند و به آن پروفیل سنگین گفته میشود. انواع نبشی سنگین قیمت بالاتری دارند. اما در عوض میتوان از آن با خیالی آسوده در موقعیتهای حساس و سنگین پروژه استفاده کرد.

براساس استاندارد

تولیدکنندگان از استانداردهای مختلفی برای ساخت مقاطع فولادی و از جمله angle bar استفاده میکنند. در هر کدام از استانداردها معیارها و فاکتورهای متفاوتی ملاک قرار میگیرد. در ادامه به معرفی انواع نبشی که براساس دو استاندارد اصلی تولید میشوند، میپردازیم:

اروپایی

در صورتی که برای تولید این مقطع فولادی استاندارد BS EN 10056 ملاک قرار گیرد، به محصولات حاصل انواع نبشی اروپایی گفته میشود. استاندارد مذکور در کشورهای اروپایی تدوین شده است و فقط به منظور تولید انواع نبشی فابریک مورد استفاده قرار میگیرد. به علاوه، این استاندارد تنها شامل مقاطع از جنس آهن و فولاد خواهد شد.شایان ذکر است در این استاندارد کلیه ابعاد این محصولات براساس میلیمتر مشخص میشوند و تنها طول شاخه مقطع فولادی است که بر اساس متر اندازهگیری خواهد شد.

روسی

تنها تفاوت این مقاطع فولادی در مقایسه با انواع نبشی اروپایی این است که براساس استاندارد GOST 8510-86 تولید میشوند. استاندارد مذکور در کشور روسیه تدوین شده است و تنها برای تولید مقاطع فولادی تولید شده به روش نورد گرم کاربرد دارد.

استاندارد ساختمانی

مقاطع فولادی که از ورق سیاه با گرید st37 و به روش فرمینگ و پرسی تولید میشوند، تحت استاندارد DIN 1022

به دست میآیند. براساس این استاندارد طول بال انواع نبشی باید بین ۲۰ تا ۵۰ میلیمتر باشد.

انواع نبشی براساس جنس

تا اینجای مقاله آنچه گفتیم در مورد پروفیلهای فولادی و آهنی بود ، در صورتی که انواع نبشی از نظر جنس هم با تنوع بسیار بالایی در بازار یافت میشود. در ادامه شما را با جنسهای مختلف این پروفیل آشنا خواهیم کرد.

آهنی

angle bar تولید شده از جنس فولاد و آلیاژ کربن را انواع نبشی آهنی میگویند. این نوع angle bar کاربردهای فراوانی دارد و استفاده از آن بسیار رایج است. همانطور که گفتیم این پروفیلها به دو روش فابریک و پرسی تولید میشوند.

گالوانیزه

این محصولات از گالوانیزاسیون کردن پروفیلهای آهنی به دست میآیند. در این فرایند یک روکش از جنس عنصر روی سطح این محصولات را میپوشاند تا آنها را در برابر رطوبت و زنگزدگی مقاوم کند. البته میتوان انواع نبشی گالوانیزه را از فرمینگ ورق گالوانیزه نیز به دست آورد که تولید به این روش کمتر دیده میشود. این محصول به منظور تولید ساپورت یا سینی گالوانیزه برق برای محافظت از انواع کابل کاربرد دارند.

استیل

برای ساخت انواع نبشی استیل از فولاد ضدزنگ استفاده میشود. به دلیل خاص بودن جنس و سخت بودن مراحل تولید، این محصولات قیمت بسیار بالایی دارند. از این رو، تنها در مواردی از جنس استیل استفاده میشود که امکان استفاده از سایر متریالهای مقاوم در برابر رطوبت و زنگزدگی وجود ندارد. ورق استینلس که برای تولید این محصول مورد استفاده قرار میگیرد، بسیار ارتجاعی و منعطف است. این موضوع باعث میشود که تولید محصول از آن نیاز به دقت و ظرافت بیشتری داشته باشد. به همین دلیل برای ساخت پروفیلهای استیل تنها از روش فابریک استفاده میشود.

پی وی سی

برای ساخت انواع نبشی پی وی سی از مواد پلی اتیلن استفاده میشود که تحت عملیات اکستروژن قرار میگیرد. از جمله مزایای angle bar پیویسی میتوان به وزن سبک، تنوع زیاد رنگ، ضخامت و اندازهها اشاره کرد که گسترش کاربرد را در پی داشته است.

ناودانی

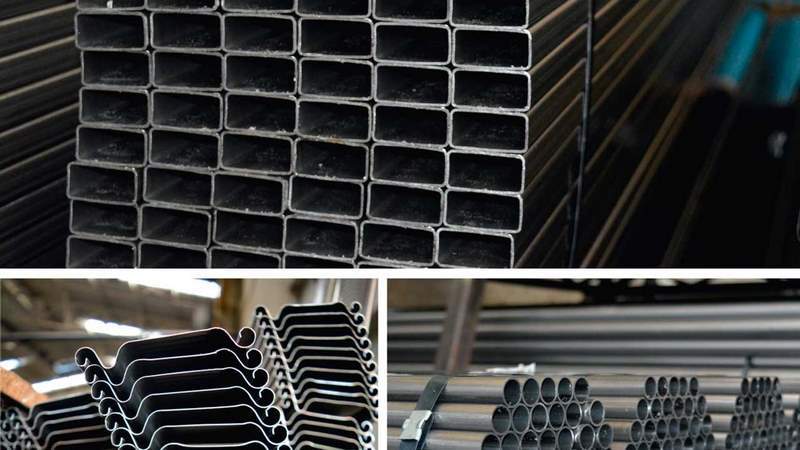

ناودانی یکی از پرکاربردترین مقاطع فولادی باز مورد استفاده در صنایع گوناگون و به خصوص صنعت ساختمان سازی است. این سطح مقطع با نام UNP (U-Shaped, Profile, Normal Section) با شکل ظاهری مشابه با حرف U انگلیسی در بازار شناخته میشود. محصولات ناودانی از دو بال عمود بر جان تشکیل شدهاند. ناودانیها در ابعاد ۶ و ۱۲ متر تولید میشوند.

ناودانیها به منظور استفاده در صنایع مختلف به ویژه صنعت ساختمان سازی و استفاده به عنوان ناودانی ساختمانی در اندازه و جنسهای گوناگون تولید و روانه بازار میشوند. یکی از عواملی که منجر به تولید ناودانی در انواع مختلف میشود، نحوه تولید ناودانی است.

انواع ناودانی از نظر فرآیند تولید

فرایند تولید ناودانی مشابه تولید نبشی است . به نحوی که در کارخانه با کمک دستگاه های مختلف تولید گردیده و با خم نمودن قسمت عرضی ورق و پرس کردن آن ، ناودانی را تولید میکنند. تنها تفاوت ناودانی و نبشی در مرحله پایانی و شکل ظاهری است که ناودانی را به شکل U یا C تولید خواهند کرد.

تفاوت در نحوه تولید ناودانیها منجر به تولید ناودانی در دو نوع پرسی و فابریک میشود. در این مقاله سعی ما بر این است تا در مورد این دو ناودانی توضیحاتی ارائه دهیم . تا شما بسته به نوع نیاز بهترین و به صرفهترین خرید را انجام دهید. بررسی تفاوت این دو شیوه که موجب میشود تا ناودانیها از لحاظ خصوصیات مکانیکی ، کاربرد و قیمت متفاوت باشند.

تولید ناودانی به روش پرسی

در تولید ناودانی به روش پرسی یا نورد سرد ، ورقهای فولادی در ضخامتهای مختلف به عنوان ماده اولیه استفاده میشوند. در این روش ورقهای به طول ۶ متر با استفاده از دستگاه قالب پرس شده در دمای معمولی به شکل ناودانی فرم داده میشوند. ناودانی پرسی از نظر ظاهری، گوشه های بیرونی گردی دارد.

ناودانیهای پرسی به دلیل فشار وارده در محل اتصال بال ها با جان از ضخامت کمتری برخوردار است. نوع کاربری ناودانی پرسی بر اساس جنس ورق مورد استفاده در تولید مشخص میشود. سرعت بالای پرسکاری ، ابعاد دقیق و لبههای صاف موجب گردیده تا این نوع ناودانی بیشترین کاربرد را در ساختمان سازی به خود اختصاص دهد. علاوه بر این از ناودانی پرسی در تولید موارد تزئینی و لبههایی که به دقت و صافی نیاز دارند نیز استفاده میشود.

تولید ناودانی به روش فابریک

در تولید ناودانی به شیوه فابریک از همان روش نورد گرم استفاده میشود و از همان ابتدای کار با توجه به شکل مورد نظر U ، تولید انجام میگردد. در تولید ناودانیهای فابریک همانند شیوههای تولید میلگردهای ساده و آجدار از شمشهای فولادی به عنوان مواد اولیه استفاده میشود.

شمشهای فولادی در دستگاه نورد گرم در معرض حرارت و دمای بالا قرار گرفته و محصول نهایی که شمشهای مذاب شده هستند به صورت رول صاف یا یک ورق فولادی خارج میشوند. در ادامه این رول با عبور از میان غلتکها به شکل ناودانی در میآیند. در این روش با رعایت قوانین و استاندارد ملی ۱-۴۴۷۷ (شامل تمامی مشخصه های محصول) ، در نهایت به صورت ناودانی U یا C شکل تولید میگردد.

نکته حائز اهمیت در تولید ناودانی فابریک که توجه به آن ضروریست ، گرفتن اعوجاج از شمشهای گداخته می باشد . که بعد از نورد گرم در انتهای مسیر تولید قطعه سرد می گردد . این سرد شدن موجب ایجاد انقباض در آن میشود. به همین دلیل است که ناودانی فابریک با گوشههای بیرونی تیز و در ابعادی نه چندان دقیق تولید میشوند. استفاده از کلمه فابریک در تولید ناودانی به این شیوه لزوما یک اصطلاح فنی و به تولیدات در کارخانه سازنده اصلی بر میگردد.

روش تولید ناودانی فابریک خود به دو صورت نورد سرد و گرم انجام میشود . با این تفاوت که ناودانی فابریک به روش نورد گرم دارای کیفیت پایینتری است . زیرا ورقهای فولادی تولیدی از حرارت دادن شمشهای فولادی در فرصت و زمان کافی تولید نشدهاند . به همین دلیل دارای ابعاد دقیق نمیباشند. از طرفی تولید ناودانی فابریک نورد سرد با توجه به زمان بیشتری که برای اجرای عملیات وجود دارد ، ناودانی های فابریک به مراتب با کیفیتتر از شیوه نورد گرم تولید خواهند شد.

جمع بندی

در این مطلب پیرامون موضوع که ناودانی پرسی یا فابریک بهتر است صحبت کردیم. همانطور که گفته شد فرآیند تولید ناودانیها با یکدیگر متفاوت است. بهتر است قبل از خرید و صرف هزینه ، ابتدا با انواع شیوههای تولید ناودانی آشنا شوید و متناسب با نوع پروژه خود و داشتن اطلاعات کافی ، ناودانی مورد نظر خود را خریداری نمایید. توجه به تفاوت نحوه تولید ناودانی پرسی و فابریک در انتخاب ناودانی و تصمیم گیری شما بسیار موثر خواهد بود.

تفاوت نبشی و ناودانی

تفاوت نبشی و ناودانی چیست و چگونه میتوان آنها را از یکدیگر متمایز کرد؟ اگر کسی با این دو پروفیل آشنایی نداشته باشد، در مواجه با آنها ممکن است دچار اشتباه شود. بنابراین شناخت فرق نبشی و ناودانی و اینکه این تفاوتها از چه چیزی ناشی میشوند، گام مهمی در خرید نبشی و ناودانی به شمار میرود.

نبشی و ناودانی دو نوع پروفیل فولادی با مقطع باز هستند که نقشی اساسی در ساختوساز و صنعت ایفا میکنند. بااینحال، این پروفیلها شاید برای کسانی که با صنعت ساختوساز ارتباط چندانی ندارند، بهاندازه دیگر مقاطع فولادی نظیر میلگرد و تیرآهن شناختهشده نباشند. نبشی و ناودانی به دلیل شکل سطح مقطع آنها، شباهت زیادی به یکدیگر دارند. ازاینرو شناخت دقیق تفاوت نبشی و ناودانی میتواند در انتخاب محصول مناسب از بین این دو، مفید واقع شود.

نبشی

نبشی نوعی پروفیل فولادی با مقطعی باز و به شکل L است. به هرکدام از این دو لبههای سطح مقطع نبشی، بال گفته میشود. ازاینرو، نبشیها به انواع نبشی بال مساوی و نبشی بال نامساوی تقسیم میشوند. ضمن اینکه، زاویه بین دو بال نبشی نیز میتواند ۹۰ درجه یا L شکل و یا ۴۵ باشد که در آن صورت نبشی V شکل است. انواع نبشیها به روشهای پرسی و فابریک تولید میشوند.

ناودانی

ناودانی هم همانند نبشی در دسته پروفیلهای باز قرار میگیرد. با این تفاوت که سطح مقطع آن به شکل C یا U است. ناودانیهای C شکل مطابق استاندارد UPE و ناودانیهای U شکل مطابق با استاندارد UPN هستند. قسمت وسط سطح مقطع ناودانی، جان نام دارد و همانند نبشی نیز حاوی دو بال است. این دو بال با جان زاویه ۹۰ درجه تشکیل میدهند. ناودانیها به دو روش پرسی و فابریک تولید میشوند.

مهم ترین تفاوت های نبشی و ناودانی

نبشی و ناودانی باوجود یک سری شباهتها در روش تولید، ساختار و کاربرد، دارای تفاوتهایی اساسی هستند. مهمترین تفاوتهای نبشی و ناودانی شامل موارد زیر میشود:

- تفاوت ازنظر شکل و ظاهر

- تفاوت در سطح مقطع

- جنسهای متفاوت نبشی و ناودانی

- تفاوت در استاندارد

- تفاوت در کاربرد نبشی و ناودانی

پنج تفاوت نبشی و ناودانی

حال که با نبشی و ناودانی آشنا شدیم، به مقایسه نبشی و ناودانی از جنبههای گوناگون میپردازیم تا تفاوت نبشی و ناودانی بهتر روشن شود. در ادامه با در نظر گرفتن یک سری پارامترهای اساسی، به مقایسه فرق نبشی و ناودانی میپردازیم.

تفاوت نبشی و ناودانی از نظر ظاهر

اولین تفاوتی که تنها با مشاهده به نبشی و ناودانی مشخص میشود، تفاوت در شکل ظاهری آنهاست. همانطور که گفته شد، نبشی بهصورت مقطعی L یا V شکل است اما ناودانی بهصورت یک کانال و شبیه به C یا U دیده میشود.

تفاوت نبشی و ناودانی در سطح مقطع

اگرچه که هم نبشی و هم ناودانی دارای قسمتی به نام بال هستند اما نبشیها فاقد جان هستند. بنابراین، در نبشیها دو بال بهطور مستقیم به یکدیگر متصل میشوند. اما در ناودانی، دو بال با زاویه ۹۰ درجه به قسمتی به نام جان، متصل شدهاند. اتصال بال به جان در ناودانی، آن را شبیه به یک کانال کرده است. همچنین، اندازه بال نیز ممکن است در نبشیها مساوی یا غیرمساوی باشد. اما این امر در ناودانی صادق نیست و تمام ناودانیها دارای اندازه بال برابر هستند.

تفاوت نبشی و ناودانی در جنس

دیگر فرق نبشی و ناودانی، تفاوت در جنس آنهاست. از بین این دو نوع پروفیل، نبشیها ازنظر جنس دارای تنوع گستردهتری هستند. در همین راستا، میتوان به انواع نبشیهای فولادی، گالوانیزه، آلومینیومی، پلیمری، پلاستیکی و… اشاره کرد. در مقابل، ناودانی دارای تنوع کمتری است و انواع رایج ناودانیهای موجود در بازار اغلب شامل ناودانی فولادی، گالوانیزه و آلومینیومی میشوند.

فرق نبشی و ناودانی از نظر استاندارد

باوجود نزدیک بودن شکل این مقاطع به یکدیگر، اما استانداردهای متفاوتی برای تولید آنها وجود دارد. استاندارد DIN آلمان و استاندارد اروپایی دو نمونه از آنها هستند. شماره استاندارد نبشیها مطابق با DIN آلمان بهصورت DIN 1022 و برای ناودانیها بهصورت DIN 1026 است. در استاندارد اروپایی نیز، نبشیها مطابق با BS EN 10056 و ناودانیها مطابق با BS EN 10279 تولید میشوند.

مقایسه نبشی و ناودانی در کاربرد

وجود تفاوت ازنظر اجزا، ساختار و نوع مواد مورداستفاده در ساخت سبب تفاوت در کاربرد ناودانی و نبشی شده است. مهمترین کاربردهای نبشی شامل موارد زیر میشود:

- نبشی کشی ساختمان

- ساخت قابهای مختلف

- ساخت وال پست

- شاسی کشی آسانسور

- ساخت فریم میز و صندلی و تخت و نردبان

- ساخت ستون و خرپا

- استفاده بهعنوان اتصالدهنده در سازهها

ناودانی نیز در کاربردهای مهمی در ساختوساز و صنعت به کار میرود که عبارتاند از:

- ساخت قاب در و پنجره

- ساخت قاب وسایل نقلیه

- ساخت دیوار و سقف تریلر

- ساخت انواع پانل

- ساخت نرده و خرپا و ریل

- ساخت تیرچه

شباهت های نبشی و ناودانی

تا اینجا به بررسی و مقایسه تفاوت نبشی و ناودانی پرداختیم. اما وجود چه شباهتهایی در آنها موجب سردرگمی در شناخت و استفاده از انواع نبشی و ناودانی میشود؟ مهمترین شباهت نبشی و ناودانی، مشابه بودن تعداد بال آنهاست. هرکدام از این مقاطع دارای دو بال هستند و تنها برخورداری ناودانی از یک قسمت جان، آن را از نبشی متمایز میکند.

دومین شباهت مهم، فرآیند تولید نبشی و ناودانی است. هم نبشیها و هم ناودانیها به دو روش پرسی و فابریک تولید میشوند. همچنین، جنس آنها نیز میتواند مشابه باشد. نبشی و ناودانی در هر دو جنس فولادی، آلومینیومی و گالوانیزه تولید میشوند.

دیگر شباهت نبشی و ناودانی، سطح مقطع آنها در حالت زاویه ۹۰ درجه است. اگرچه سطح مقطع ناودانی حتی در زاویه ۹۰ درجه مانند یک کانال است، اما تا حدودی در این زاویه مشابه یکدیگر هستند.